熔融沉積又叫熔絲沉積,主要采用絲狀熱熔性材料作為原材料,通過加熱融化,將液化后的原材料通過一個微細噴嘴的噴頭擠噴出來。原材料被噴出后沉積在制作面板或者前一層已固化的材料上,溫度低于熔點后開始固化,通過材料逐層堆積形成最終的成品。下面3D打印服務廠家分享熔融擠壓式FDM工藝和材料特點。

與其他3D打印技術相比,可供FDM打印的原材料選擇范圍較廣,在進行材料選擇時主要需考慮以下因素。

①黏度:如果黏度越低則阻力越小,有助于成型且不容易堵噴頭。

②熔點:熔點溫度越接近常溫,則打印功耗越小,且有利于提高機器機械壽命,減少熱應力從而提高打印精度。

③黏結性:材料的黏結性將決定打印物品各層之間的連接強度。

④收縮性:材料的收縮率越小,則打印出的物品精度越有保證。

而對于支撐材料,FDM工藝的要求主要有以下幾個方面。

①根據實體材料的不同,支撐材料要能夠相應地承受一定的高溫。

②支撐材料與實體材料之間不會浸潤,以便于后處理。

③同實體材料一樣,需要較好的流動性。

④最好具有水溶性或酸溶性等特征。

⑤較低的熔融溫度為宜。

概括來講,FDM技術主要有以下幾方面優點。

(1)熱融擠壓部件構造原理和操作都比較簡單,維護操作比較方便,并且系統運行比較安全。

(2)制造成本、維護成本都比較低,價格非常有競爭力。

(3)有開源項目作支持,相關資料比較容易獲得。

(4)打印過程工序比較簡單,工藝流程短,直接打印而不需刮板等工序。

(5)模型的復雜度不對打印過程產生影響,可用于制作具有復雜內腔、孔洞的物品。

(6)打印的過程中原材料不發生化學變化,并且打印后的物品翹曲變形相對較小。

(7)原材料的利用率高,且材料保存壽命長。

(8)打印制作的蠟制模型,可以同傳統工藝相結合,直接用于熔模鑄造。

但相比其他技術而言,也存在一些明顯的缺點。

(1)在成型件表面存在非常明顯的臺階條紋,整體精度較低。

(2)受材料和工藝限制,打印物品的受力強度低,特殊結構時必須添加支撐結構。

(3)沿成型件Z軸方向的材料強度比較弱,并且不適合打印大型物品。

(4)需按截面形狀逐條進行打印,并且受慣性影響,噴頭無法快速移動,致使打印過程速度較慢,打印時間較長。

以上就是3D打印服務廠家分享熔融擠壓式FDM工藝和材料特點的介紹,希望可以給大家提供參考。

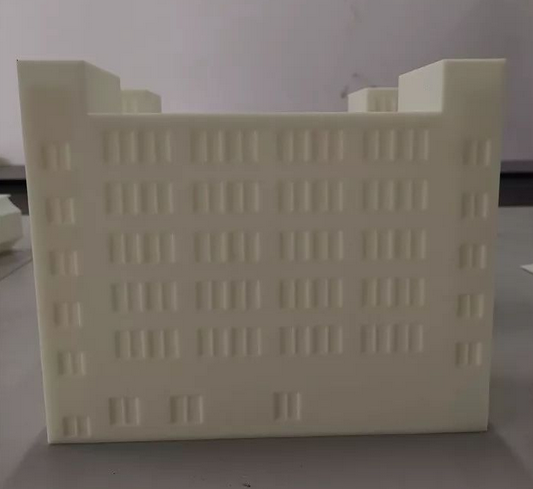

悟空打印坊,專注一站式3D打印模型加工服務,用100+臺3D打印機,提供200多種材料的0.05mm精度的3D打印手板模具,3D打印動漫手辦,3D打印建筑模型,3D打印人像,3D打印沙盤模型等打印服務。